กระบวนการผลิตมาการีน ผู้ผลิตในประเทศจีน

กระบวนการผลิตมาการีน

วิดีโอเบื้องหลังการผลิต:https://www.youtube.com/watch?v=Zar71w0TUzM

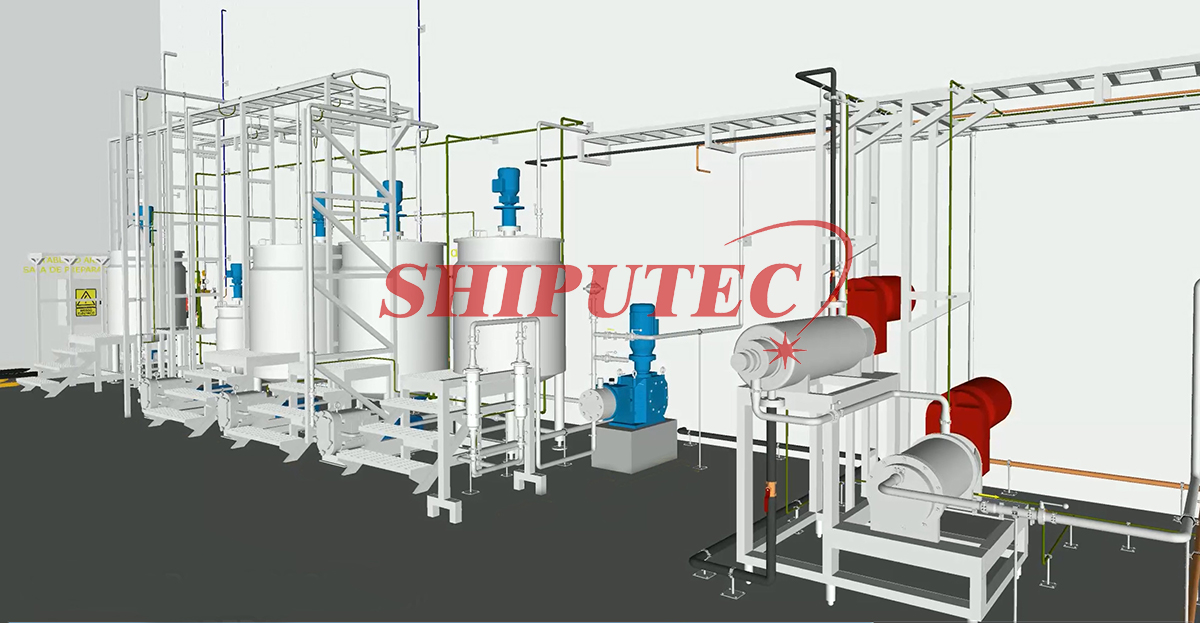

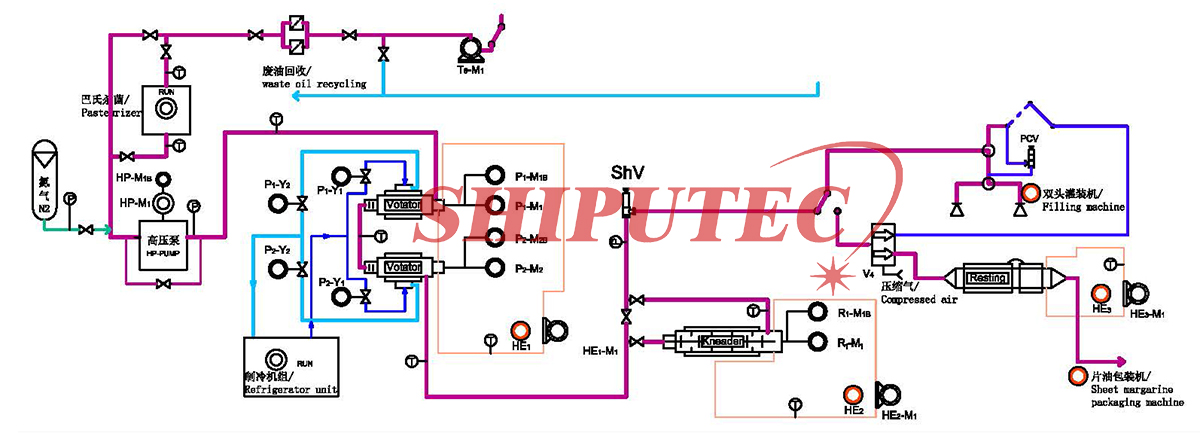

กระบวนการผลิตมาการีนประกอบด้วยสองส่วน คือ การเตรียมวัตถุดิบ และการทำความเย็นและการทำให้เป็นพลาสติก อุปกรณ์หลักประกอบด้วยถังเตรียมวัตถุดิบ ปั๊มแรงดันสูง เครื่องแลกเปลี่ยนความร้อนแบบขูดผิว (votator) เครื่องจักรแบบโรเตอร์พิน หน่วยทำความเย็น เครื่องบรรจุมาการีน และอื่นๆ

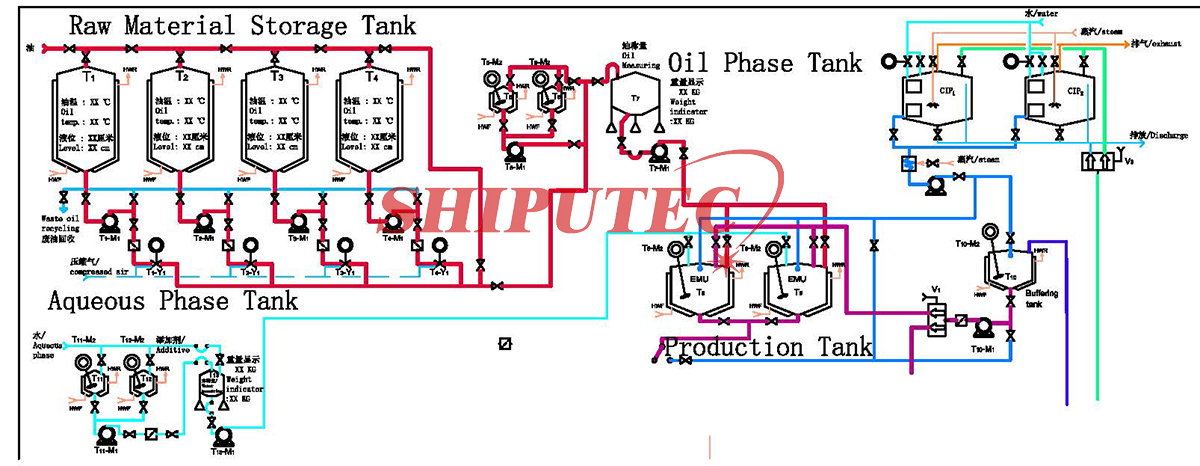

กระบวนการแรกคือการผสมเฟสน้ำมันและเฟสน้ำ การวัดปริมาณ และการผสมอิมัลชันของเฟสน้ำมันและเฟสน้ำ เพื่อเตรียมวัตถุดิบสำหรับกระบวนการถัดไป ส่วนกระบวนการสุดท้ายคือการทำให้พลาสติกเย็นตัวอย่างต่อเนื่องและการบรรจุผลิตภัณฑ์

กระบวนการเตรียมวัตถุดิบสำหรับการผลิตมาการีนแสดงไว้ในรูปที่ 1:

- 1.นมหมัก

บางสูตรของมาการีนจะเติมนมลงไป และนมที่ผ่านการหมักด้วยแบคทีเรียกรดแลคติกสามารถให้รสชาติที่คล้ายกับครีมธรรมชาติได้ ดังนั้นโรงงานจึงนำนมมาหมักและผสมกับน้ำ

- 2.การผสมน้ำ

ในสูตรของมาการีนนั้น น้ำและสารเติมแต่งที่ละลายน้ำได้ เช่น นมหมัก เกลือ สารกันบูด เป็นต้น จะถูกเติมลงในส่วนผสมที่เป็นน้ำและถังตวงในสัดส่วนที่กำหนด เพื่อคนและผสมให้เข้ากัน จนส่วนประกอบของเฟสน้ำละลายเป็นสารละลายที่สม่ำเสมอ

- 3.การผสมเฟสน้ำมัน

ขั้นแรก นำน้ำมันดิบที่มีคุณสมบัติแตกต่างกันมาผสมกันในถังผสมน้ำมันตามสัดส่วนที่กำหนด จากนั้นจึงเติมสารปรุงแต่งที่ละลายในน้ำมัน เช่น อิมัลซิไฟเออร์ สารต้านอนุมูลอิสระ สีที่ละลายในน้ำมัน เซลลูโลสที่ละลายในน้ำมัน เป็นต้น ลงในเฟสน้ำมันตามสัดส่วนที่กำหนด ผสมให้เข้ากันในถังตวง และคนให้เข้ากันจนได้เฟสน้ำมันที่เป็นเนื้อเดียวกัน

- 4.อิมัลชัน

จุดประสงค์ของการทำอิมัลชันในมาการีนคือการทำให้เฟสของเหลวกระจายตัวอย่างสม่ำเสมอและคงที่ในเฟสน้ำมัน และระดับการกระจายตัวของเฟสของเหลวนั้นมีผลอย่างมากต่อคุณภาพของผลิตภัณฑ์ เนื่องจากรสชาติของมาการีนมีความสัมพันธ์อย่างใกล้ชิดกับขนาดของอนุภาคเฟสของเหลว การเจริญเติบโตของจุลินทรีย์เกิดขึ้นในเฟสของเหลว ขนาดของแบคทีเรียทั่วไปอยู่ที่ 1-5 ไมครอน ดังนั้นหยดน้ำที่มีขนาด 10-20 ไมครอนหรือเล็กกว่านั้นสามารถจำกัดการเจริญเติบโตของแบคทีเรียได้ ดังนั้นหากการกระจายตัวของเฟสของเหลวละเอียดเกินไป หรืออนุภาคเฟสของเหลวเล็กเกินไป จะทำให้มาการีนเสียรสชาติ หากการกระจายตัวไม่เพียงพอ หรืออนุภาคเฟสของเหลวใหญ่เกินไป จะทำให้มาการีนเสียคุณภาพ ความสัมพันธ์ระหว่างระดับการกระจายตัวของเฟสของเหลวในมาการีนกับลักษณะของผลิตภัณฑ์โดยคร่าวๆ มีดังนี้:

| 水滴直径 มิติหยดน้ำ (微米 ไมโครมิเตอร์) | 人造奶油性质 (รสเนยเทียม) |

| น้อยกว่า 1 (ประมาณ 80-85% ของเฟสน้ำ) | หนักและรสชาติน้อย |

| 30-40 (น้อยกว่า 1% ของเฟสน้ำ) | รสชาติดี แต่เน่าเสียง่าย |

| 1-5 (ประมาณ 95% ของเฟสน้ำ) | รสชาติดี ไม่เน่าเสียง่าย |

| 5-10 (ประมาณ 4% ของเฟสน้ำ) | |

| 10-20 (ประมาณ 1% ของเฟสน้ำ) |

จะเห็นได้ว่ากระบวนการทำให้เกิดอิมัลชันควรบรรลุระดับการกระจายตัวที่เหมาะสมตามข้อกำหนด

จุดประสงค์ของการผสมเฟสน้ำและเฟสน้ำมันแยกกันและอย่างสม่ำเสมอในขั้นตอนก่อนหน้านี้ คือเพื่อให้แน่ใจว่าอิมัลชันทั้งหมดมีความสม่ำเสมอหลังจากกระบวนการอิมัลซิฟิเคชันและการผสมเฟสน้ำมันและน้ำ การผสมแบบอิมัลซิฟิเคชันนั้น ปัญหาในการดำเนินการคือที่อุณหภูมิ 50-60 องศาเซลเซียส จะเติมเฟสน้ำลงในเฟสน้ำมันที่วัดปริมาณไว้ แล้วทำการกวนด้วยเครื่องจักรหรือปั๊มอย่างต่อเนื่อง เพื่อให้เฟสน้ำกระจายตัวอย่างสมบูรณ์ในเฟสน้ำมันและเกิดเป็นน้ำยาง แต่ของเหลวน้ำยางชนิดนี้ไม่เสถียรมาก หากหยุดกวนอาจทำให้เกิดปรากฏการณ์การแยกตัวของน้ำมันและน้ำได้

หลังจากส่งมอบอิมัลชันที่ผสมแล้ว จะดำเนินการขั้นตอนการทำความเย็นและการทำให้เป็นพลาสติกจนกระทั่งผลิตภัณฑ์ได้รับการบรรจุ

ต้องทำให้อิมัลชันเย็นตัวและเกิดการหลอมเหลวเพื่อผลิตมาการีนที่มีความยืดหยุ่น ปัจจุบัน ส่วนใหญ่ใช้เครื่องมือหลอมเหลวแบบต่อเนื่องแบบปิด ซึ่งประกอบด้วยเครื่องแลกเปลี่ยนความร้อนแบบขูดผิว (หน่วย A) เครื่องกวนแบบโรเตอร์หรือเครื่องนวด (หน่วย C) และท่อพัก (หน่วย B) กระบวนการทางเทคโนโลยีแสดงในรูปที่ 2:

อุปกรณ์ชุดนี้มีลักษณะดังต่อไปนี้:

1. การทำงานต่อเนื่องภายใต้แรงดันสูงและปิดสนิท

อิมัลชันที่ผสมไว้ล่วงหน้าจะถูกป้อนเข้าสู่กระบอกทำความเย็นโดยปั๊มแรงดันสูงสำหรับตัวปรับความดัน แรงดันสูงสามารถเอาชนะแรงต้านทานตลอดทั้งหน่วยได้ นอกจากนี้ การทำงานภายใต้แรงดันสูงยังช่วยให้ผลิตภัณฑ์มีความเหลวและเนียน การทำงานแบบปิดช่วยป้องกันอากาศและฟองอากาศที่เกิดจากการทำความเย็นและการควบแน่นของน้ำที่ผสมกับอิมัลชัน ช่วยให้มั่นใจได้ถึงข้อกำหนดด้านสุขภาพของผลิตภัณฑ์ และลดการสูญเสียความเย็น

2. การทำให้เย็นตัวและการทำให้เป็นอิมัลชัน

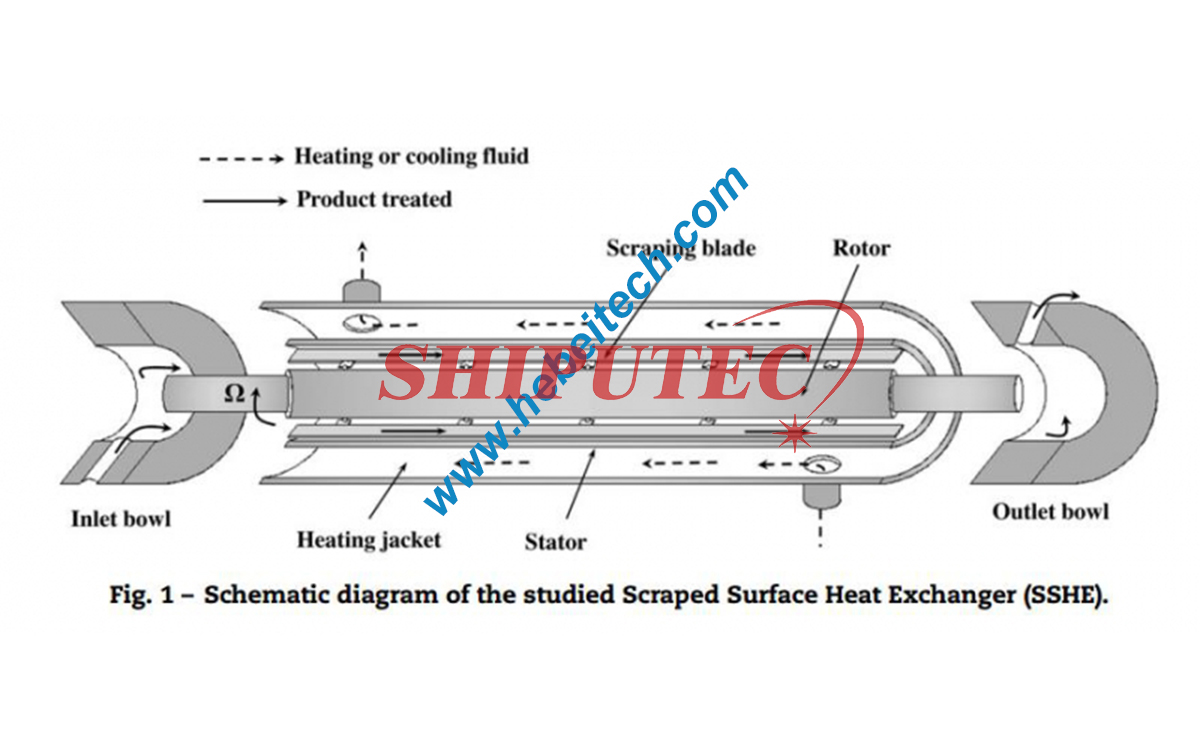

ในเครื่องกวนสารละลาย (votator) สารละลายจะถูกทำให้เย็นตัวอย่างรวดเร็วด้วยแอมโมเนียหรือฟรีออน ส่งผลให้เกิดอนุภาคผลึกขนาดเล็ก โดยทั่วไปมีขนาด 1-5 ไมครอน ทำให้รสชาติกลมกล่อม นอกจากนี้ ใบมีดขูดบนเพลาหมุนในเครื่องกวนสารละลายยังเชื่อมต่ออย่างแน่นหนากับผนังด้านในของกระบอกสูบ ดังนั้นใบมีดขูดจึงไม่เพียงแต่สามารถขูดผลึกที่เกาะติดอยู่กับผนังด้านในได้อย่างต่อเนื่องเท่านั้น แต่ยังช่วยกระจายสารละลายให้ทั่วถึงเพื่อตอบสนองความต้องการในการทำให้เป็นเนื้อเดียวกันของรสชาติอีกด้วย

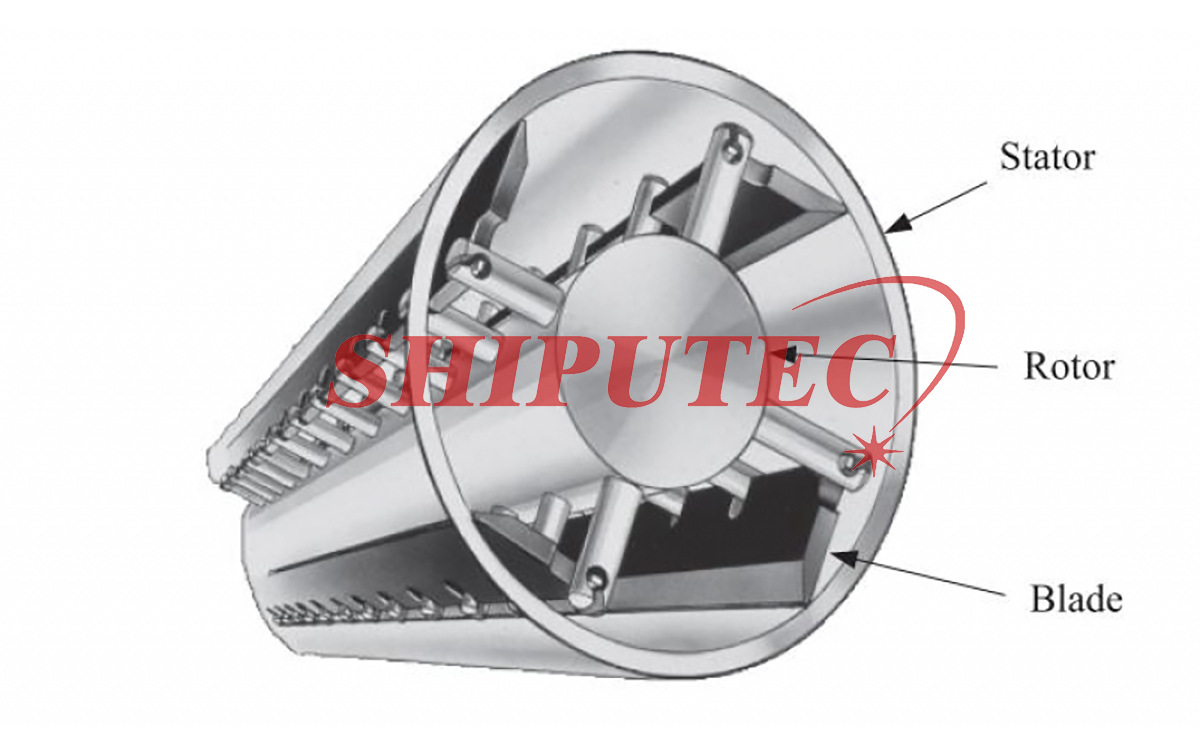

3. การนวดและการแยกแป้ง (เครื่องโรเตอร์แบบพิน)

แม้ว่าอิมัลชันที่ทำให้เย็นลงด้วยเครื่องปั่นแบบโรเตอร์จะเริ่มเกิดการตกผลึกแล้ว แต่ก็ยังต้องใช้เวลาในการเจริญเติบโตอีกระยะหนึ่ง หากปล่อยให้อิมัลชันตกผลึกโดยไม่ปั่น จะเกิดเป็นโครงข่ายของผลึกไขมันแข็ง ส่งผลให้อิมัลชันที่เย็นตัวลงกลายเป็นมวลแข็งมากและไม่มีความยืดหยุ่น ดังนั้น เพื่อให้ได้ผลิตภัณฑ์มาการีนที่มีความยืดหยุ่นในระดับหนึ่ง จะต้องทำลายโครงสร้างโครงข่ายด้วยวิธีการทางกลก่อนที่อิมัลชันจะเกิดเป็นโครงสร้างโครงข่ายโดยรวม เพื่อให้ได้ผลลัพธ์ในการลดความข้น การนวดและการลดความข้นส่วนใหญ่ทำในเครื่องปั่นแบบโรเตอร์

หน่วย A (โวเทเตอร์) แท้จริงแล้วคืออุปกรณ์ทำความเย็นแบบขูด อิมัลชันจะถูกขับเข้าไปในหน่วย A (โวเทเตอร์) ที่ปิดสนิทโดยปั๊มแรงดันสูง วัสดุจะไหลผ่านช่องระหว่างกระบอกทำความเย็นและเพลาหมุน และอุณหภูมิของวัสดุจะลดลงอย่างรวดเร็วโดยการทำให้เย็นตัวลงของตัวกลางทำความเย็น มีใบมีดขูดสองแถวเรียงอยู่บนพื้นผิวของเพลา ผลึกที่ก่อตัวขึ้นบนพื้นผิวด้านในของโวเทเตอร์จะถูกขูดออกโดยใบมีดขูดที่หมุนด้วยความเร็วสูง เพื่อให้พื้นผิวทำความเย็นใหม่เปิดอยู่เสมอและรักษาประสิทธิภาพการถ่ายเทความร้อน อิมัลชันสามารถกระจายตัวได้ภายใต้การทำงานของใบมีดขูด เมื่อวัสดุไหลผ่านหน่วย A (โวเทเตอร์) อุณหภูมิจะลดลงเหลือ 10-20 องศา ซึ่งต่ำกว่าจุดหลอมเหลวของน้ำมัน แม้ว่าน้ำมันจะเริ่มตกผลึก แต่ก็ยังไม่แข็งตัว ในขณะนี้ อิมัลชันอยู่ในสถานะเย็นตัวและเป็นของเหลวข้น

แกนหมุนของหน่วย A (ตัวลงคะแนน) มีลักษณะกลวง ในระหว่างการทำงาน จะมีการเทน้ำร้อนอุณหภูมิ 50-60 องศาเซลเซียสลงไปตรงกลางแกนหมุนเพื่อป้องกันการตกผลึกที่ยึดติดและแข็งตัวบนแกนหมุน ซึ่งอาจทำให้เกิดการอุดตันได้

หน่วย C (เครื่องโรเตอร์แบบพิน) เป็นอุปกรณ์นวดและลดความหนืด ดังแสดงในรูปด้านบน มีการติดตั้งสลักโลหะสองแถวบนเพลาหมุน และมีการติดตั้งสลักโลหะคงที่หนึ่งแถวบนผนังด้านในของกระบอกสูบ โดยสลักโลหะบนเพลาและสลักโลหะคงที่จะไม่สัมผัสกัน เมื่อเพลาหมุนด้วยความเร็วสูง สลักโลหะบนเพลาจะผ่านช่องว่างของสลักโลหะคงที่ และวัสดุจะถูกนวดอย่างทั่วถึง ภายใต้การกระทำนี้ จะช่วยส่งเสริมการเจริญเติบโตของผลึก ทำลายโครงสร้างเครือข่ายผลึก ก่อให้เกิดผลึกที่ไม่ต่อเนื่อง ลดความหนืด และเพิ่มความยืดหยุ่น

เครื่อง C (เครื่องโรเตอร์แบบพิน) ทำงานโดยอาศัยแรงนวดอย่างมากเฉพาะในคืนที่อากาศเย็นจัดเท่านั้น ดังนั้นจึงต้องการเพียงแค่การรักษาอุณหภูมิ ไม่จำเป็นต้องใช้ระบบระบายความร้อน เนื่องจากความร้อนจากการตกผลึก (ประมาณ 50 กิโลแคลอรี/กิโลกรัม) และความร้อนที่เกิดจากแรงเสียดทานในการนวด ทำให้อุณหภูมิของผลิตภัณฑ์ที่ออกจากเครื่อง C (เครื่องโรเตอร์แบบพิน) สูงกว่าอุณหภูมิของวัตถุดิบป้อนเข้า ในขณะนี้ การตกผลึกจะเสร็จสมบูรณ์ประมาณ 70% แต่ยังคงอ่อนอยู่ ผลิตภัณฑ์สุดท้ายจะถูกปล่อยออกมาผ่านวาล์วอัดรีด และจะแข็งตัวหลังจากช่วงเวลาหนึ่ง

หลังจากที่เนยเทียมถูกส่งออกมาจากหน่วย C (เครื่องจักรแบบโรเตอร์พิน) แล้ว จะต้องนำไปผ่านกระบวนการให้ความร้อนที่อุณหภูมิที่กำหนด โดยทั่วไป ผลิตภัณฑ์จะถูกเก็บไว้ที่อุณหภูมิต่ำกว่าจุดหลอมเหลว 10 องศาเซลเซียส เป็นเวลานานกว่า 48 ชั่วโมง กระบวนการนี้เรียกว่าการบ่ม ผลิตภัณฑ์ที่สุกแล้วสามารถส่งไปยังโรงงานแปรรูปอาหารเพื่อใช้งานได้โดยตรง

การทดสอบระบบไซต์งาน